ID.4 X智慧基因從哪來?上汽大眾新能源汽車工廠給你答案

【汽車焦點 快訊】

自18世紀末以來,人類社會先后經歷了三個階段的工業革命,以蒸汽推動的機械化工業1.0、以電力推動的電氣化工業2.0、以電子信息推動的自動化工業3.0。每次革命都極大程度顛覆了傳統企業,催生了新興產業的快速發展。如今,以智能制造主導的工業4.0革命正深刻改變著產業格局。

隨著工業化和信息化的深度融合,汽車產業的智能制造正通過充分運用互聯網、大數據、人工智能等信息技術,打通上下游關鍵數據,推動研發設計、生產制造、營銷服務的創新變革。

日前,上汽大眾首款ID.家族純電動汽車ID.4 X在深圳首發亮相,收獲眾多好評與期待,也為企業翻開了電動化轉型升級的新篇章。基于MEB平臺打造的ID.4 X不再是一輛傳統的交通工具,而是集綠色環保、智能網聯優勢為一體的移動出行終端,將為消費者帶來全新的駕乘體驗。ID.4 X的智慧基因從哪兒來?上汽大眾新能源汽車工廠將給你答案。

“工業4.0”標桿工廠

ID.4 X的投產意味著上汽大眾目前最先進、智能的新能源汽車工廠已正式投入使用。這座工廠代表了目前全球汽車行業最先進的制造技術,是真正意義上的“工業4.0”工廠。

工業4.0智能制造通過充分運用互聯網、大數據、人工智能等信息技術,打通上下游關鍵數據,推動汽車產業研發設計、生產制造、營銷服務的創新變革,讓全產業鏈真正實現規模化、敏捷化、定制化、個性化的發展。在新能源汽車工廠,上汽大眾構建了如同人的大腦般智能精確的數字化管理框架,以高度自動化生產為基礎,獲取大量精準生產數據,實現“云互聯”的生產制造。同時,整套智能管理系統還可基于“大數據”計算,給出最優的生產方案和能源解決方案,不斷提升智能化制造水平,為下線車輛的品質保駕護航。

“云互聯”工廠 制造數據盡在掌握

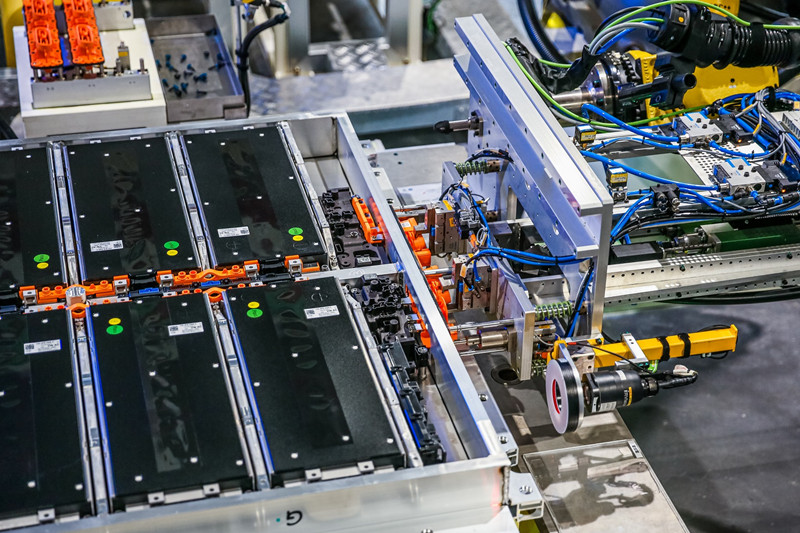

“自動化”、“數字化”是上汽大眾新能源汽車工廠的標簽。作為上汽大眾自動化程度最高的生產基地,工廠采用了超過1400臺工業機器人,車身和電池車間基本實現無人化全自動生產,總裝車間自動化率達到26.2%,相比傳統總裝車間提升近45%。

實現高度自動化生產為整個工廠的互聯互通打下了基礎。新能源汽車工廠首次實現工業無線網絡全覆蓋,在車間內布置了大量AP生產無線熱點,結合各種先進生產設備及云聯技術,對制造過程中的“大數據”進行精確采集。如此一來,焊接、涂膠、螺栓、底盤等工藝的生產數據都會被實時采集并上傳儲存至“數據湖”中。在系統中,大量零散、孤立的數據信息將被打通并整合,成為后續質量監測或數據分析的基礎。

例如,車身車間中擁有大眾汽車集團全球首個At-line測量工位,使用測量機器人對白車身進行100%視覺在線檢查。檢測數據將被傳輸至智能系統中,一旦出現問題,各個相關部門技術人員即可同步查看,共同跟蹤、研究并解決問題,更精準、快速地保障生產質量,讓產品品質更上一層樓。

持續進化 智能管理系統

在掌握生產“大數據”后,上汽大眾開發前沿算法,通過多達36項智能制造系統項目將核心監控信息傳遞給生產、質量、設備、能源、物流等系統,實現了全業務鏈的互聯互通。

在新能源汽車工廠,中央監控系統(SCADA)、智能設備管理系統(TPMS)、智能生產管理系統(PMS)以及智能能源管理系統(EMS)這四大核心智能管理系統,將對工廠整體制造進行把控,顯著提升工廠的數字化生產技術,使其成為企業乃至大眾汽車集團在全球范圍中的“智慧標桿工廠”。

其中,SCADA中控系統與各車間的中控系統對接,監控各車間生產過程中產生的產品、質量、設備、環保安全、物流庫存等7大模塊信息,實時展示工廠的生產狀態,讓生產情況一目了然。它正如科幻電影中的中央指揮室一般,讓工程師們掌握全局、快速反應,解決一切影響生產品質的隱患。

智能生產管理系統會對生產產量、質量控制、能源管理、安全生產等關鍵指標進行動態管理。同時,每輛車都擁有電子流程卡記錄其關鍵參數,技術人員與管理人員都可從移動終端上及時獲取相關信息,車輛狀態盡在掌握,做到“零人為缺陷”,進一步提升生產質量。

智能設備管理系統負責生產設備與零部件的數字化管理,做到設備故障、點巡檢、保修的無紙化智能管理,助力高效、順暢的生產。隨著智能化生產技術不斷提升,系統將持續升級,逐步實現設備壽命監控及預測性維修,有效提升生產效率,做到“零搶修”。

智能能源管理系統則聚焦生產過程中5大能耗的監測與分析,提供更節能環保的優化方案,是實現綠色生產的得力助手。它還可基于收集到的大數據開展預測,提出更低能耗的優化生產方案,進一步提高環保能力。

未來,新能源汽車工廠將通過傳感器物聯網、移動互聯網、大數據分析、人工智能等高新技術的應用,使機械能按照與人類思維模式相近的方式和既定的規則運作;同時,通過數據的處理和反饋,不斷自我學習,實現對隨機性的外部環境做出判斷,最終給出生產效率、制造成本等工廠運營管理的最優解,實現分析預測、輔助決策的效果,從而不斷加速前瞻研究與智能技術落地。

隨著越來越多上汽大眾ID.家族產品的投產,不同以往的全新電動出行體驗正離我們越來越近。這座真正意義上的工業4.0工廠將作為上汽大眾智能制造技術的創新孵化基地,持續以前沿技術為下線產品賦能,讓全產業鏈真正實現規模化、敏捷化、定制化、個性化的發展。