43種典型工況驗證,天際ME7打造全維懸架系統(tǒng)

【汽車焦點 快訊】

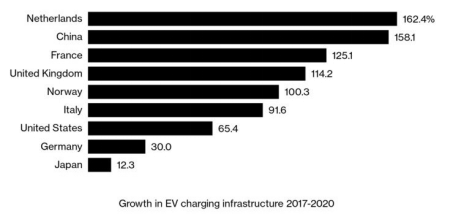

隨著新冠疫情形勢逐漸緩和,全球新能源汽車市場也迎來全面復蘇。7月份,德國、法國和英國等八個主要歐洲國家的新能源汽車銷量超過9.9萬輛,同比增長214%;國內新能源乘用車批發(fā)量也達到8.3萬輛,同比增長28.3%。各國政策引導逐漸加強,新能源汽車將迎來穩(wěn)中向好的發(fā)展格局。

全球新能源汽車市場銷量走勢(數(shù)據(jù)來源:BloombergNEF)

新能源汽車自規(guī)模化推向市場以來,就一直處于輿論的風口浪尖,特別是對其安全問題的擔憂,甚至引發(fā)了“到底是新能源汽車更安全還是傳統(tǒng)汽車更安全”的大討論。到底哪種汽車更安全暫且不談,但相信大家對近幾年頻發(fā)的“斷軸門”記憶猶新,關于斷軸的各種報道更是甚囂塵上,讓人不無擔憂。

圖片源于網(wǎng)絡

戲劇性的是,當小編搜索“斷軸”這一關鍵詞時,跳轉出來的大部分都是傳統(tǒng)汽車的相關新聞,不乏豪華品牌和主流合資品牌的“當紅辣子雞”車型。這不禁讓我心生疑問:“斷軸”難道是行業(yè)通病嗎?如何更好的解決或者預防“斷軸”的發(fā)生呢?

帶著種種疑問,我聯(lián)系了天際汽車底盤工程師,看他們如何答疑解惑。

天際汽車首款高端智能電動SUV天際ME7

正確認識“斷軸”,無需“妖魔化”

近幾年部分車型特別是一些主流品牌車型,‘趴窩’的現(xiàn)象時常見諸報端,網(wǎng)上流傳的事故照片更是讓人心生后怕,但實際上這些并不是傳動軸的斷裂,更多是因為懸架系統(tǒng)受到較大沖擊力而形成的斷裂。

“目前,大多數(shù)斷軸的案例,多是由于懸架受到了較大沖擊,一旦沖擊力超過零件設計值就會導致懸架系統(tǒng)的結構件發(fā)生斷裂或者脫出,比如轉向節(jié)、控制臂、球頭,這就是我們常說的斷軸。”天際汽車底盤總監(jiān)熊顯鋒介紹道。

43類工況、等效30萬公里驗證,既要設計合理,又要嚴苛驗證

“‘斷軸’并不可怕,關鍵是要對癥下藥。電動車的重量分布與燃油車有所不同,對懸架承載性、舒適性和操控性等方面的要求也有所區(qū)別,所以在懸架結構設計上,ME7進行了很多針對性開發(fā)。”熊工表示,“設計初期,我們就綜合考慮了用戶實際用車場景下包含方坑沖擊、馬路牙子沖擊等43類典型工況,對懸架系統(tǒng)的關鍵零部件進行了全維的載荷分解分析,同時進行了大量的臺架試驗和實車驗證”。

43類典型工況仿真分析

天際工程師團隊對懸架系統(tǒng)驗證的要求十分苛刻,僅臺架耐久試驗就進行了3輪次、單輪次歷時3個月,這等效用戶30萬公里使用工況,對整車品質提出了極高要求。為了真實模擬用車工況,天際工程們進行了詳盡的路譜采集工作,通過工程車實地采集懸架在瀝青路、卵石路、比利時路等不同道路環(huán)境下所受到的力、加速度、位移等信號,后將其轉換為臺架試驗載荷,進行更貼近實際用車條件的臺架試驗驗證。“我們構建了全維的驗證體系,從路譜采集與分析到臺架試驗再到模擬真實路況的濫用試驗,完全貼近用戶真實的用車場景。”天際汽車懸架系統(tǒng)專家覃霍說道。

路譜采集與臺架試驗驗證

天際ME7的濫用試驗是最讓我驚訝的地方,對車“粗暴”的程度簡直不忍直視,愛車人士慎讀。天際工程師們把生活中常見的場景硬生生“搬”到了試驗場,并分別設置了150mm路肩、145mm鐵軌等場景,以不同速度進行沖擊,來考察控制臂等關鍵部位的承載能力。同時設置了傾斜45°的路肩、以50km/h的速度進行沖擊,模擬車輛轉向沖擊這一最為苛刻的工況,充分驗證了結構件設計的可靠性。

極限工況:150mm路肩沖擊、145mm鐵軌沖擊、45°路肩沖擊

“必需品”與“調味品”,缺一不可

假如我們把懸架的可靠性看做一臺車的“必需品”,那么其操控性和舒適性就是一臺車的“調味品”。據(jù)介紹,為了進一步提高承載能力,天際ME7前懸架下擺臂采用了雙片高強鋼焊接結構,這種結構具備更高的強度和剛度,很大程度提升了車輛的承載性;同時控制臂和轉向節(jié)之間采用分離式球頭連接的方式,配合鍛鋼結構球頭座使球頭的屈服強度超過70kN,讓“脆弱部位”不再脆弱,能夠確保車輛在受到極端沖擊的情況下球頭也不會脫落,把可靠性做地扎扎實實。

天際汽車首款高端智能電動SUV天際ME7

同時天際ME7先后在英國及國內進行過多輪次調校,操控性極佳。為了兼顧國人對舒適性的需求,天際工程師們同樣做了很多精心設計,比如前懸采用長行程設計,支柱與車身三通道隔震結構連接,有效分散、過濾路面顛簸。后懸架采用16處彈性襯套連接、減震器上支撐采用聚氨酯材料,對路面細微顛簸過濾的恰到好處;并且后副車架與車身柔性連接,能夠二次隔離路面顛簸,舒適性進一步提升。

天際汽車首款高端智能電動SUV天際ME7

近幾年,汽車向著網(wǎng)聯(lián)化、電動化快速發(fā)展,但無論汽車再如何演進,安全始終為本。不論傳統(tǒng)汽車品牌還是新造車品牌,希望他們都能夠及時診斷類似“馬路牙子綜合征”之類的行車安全問題。天際ME7的懸架設計和全面驗證可以說為中國新造車樹立了一個業(yè)界標桿。據(jù)悉,該款車將于近期上市,大家可以多多關注。