本田全球最先進(jìn)! 廣汽本田全新電動(dòng)車工廠年內(nèi)正式投產(chǎn)

【汽車焦點(diǎn) 車城行情】

據(jù)廣汽本田消息,廣汽本田全新電動(dòng)車工廠將于2024年內(nèi)正式投產(chǎn),這是廣汽本田首個(gè)為電動(dòng)車全新打造的專屬工廠。新工廠位于廣汽本田廣州開發(fā)區(qū)廠區(qū)內(nèi),占地規(guī)模達(dá)40萬(wàn)平方米,投資金額34.9億元,首批生產(chǎn)車型為e:NP2極湃2和燁P7。

作為本田全球最先進(jìn)的電動(dòng)車生產(chǎn)線,新工廠以“數(shù)·智·零碳”為核心理念,充分吸收了本田全球30多個(gè)四輪相關(guān)工廠的經(jīng)驗(yàn)和智慧,結(jié)合國(guó)內(nèi)最新數(shù)字化智能化技術(shù)和設(shè)備,集合了30多項(xiàng)全球領(lǐng)先、50多項(xiàng)國(guó)內(nèi)領(lǐng)先、近60項(xiàng)本田全球首次應(yīng)用的技術(shù)工藝。

打造“智慧大腦”,數(shù)字化造車。新工廠引入了MES制造執(zhí)行系統(tǒng),并開發(fā)了設(shè)備監(jiān)控系統(tǒng)、品質(zhì)大平臺(tái)、節(jié)能環(huán)保系統(tǒng)、智能物流、安全管理系統(tǒng)、智慧園區(qū)等10大智能模塊,通過(guò)云計(jì)算,打造一個(gè)智慧大腦,對(duì)生產(chǎn)、品質(zhì)、環(huán)保、物流、安全、園區(qū)等各個(gè)領(lǐng)域進(jìn)行監(jiān)控和預(yù)測(cè),優(yōu)化資源調(diào)配,實(shí)現(xiàn)合資最強(qiáng)的高效率、高標(biāo)準(zhǔn)造車。而通過(guò)IoT萬(wàn)物互聯(lián),900多套機(jī)器和機(jī)器之間也能對(duì)話交流、共享數(shù)據(jù)和指令,實(shí)現(xiàn)生產(chǎn)和物流的智能調(diào)度。未來(lái)下訂了全新工廠所生產(chǎn)車型的用戶,都可以在廣汽本田App上查詢到車輛的相關(guān)進(jìn)度。

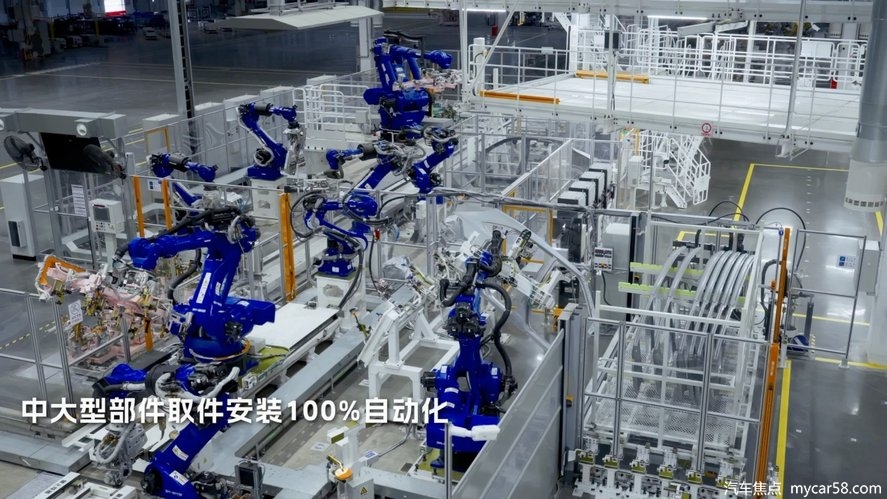

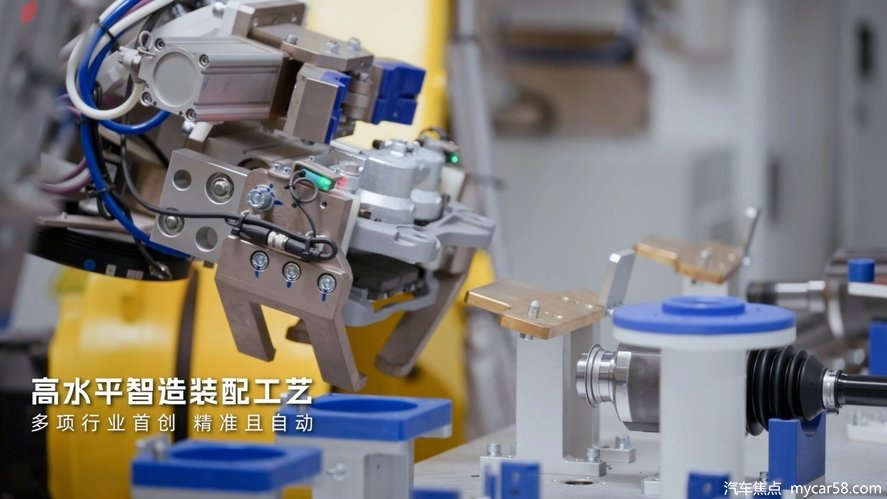

智能化設(shè)備導(dǎo)入,深度賦能四大車間。新工廠四大車間引進(jìn)更智能先進(jìn)的生產(chǎn)技術(shù)和設(shè)備,如超350臺(tái)AVG機(jī)器人,實(shí)現(xiàn)全流程智能化生產(chǎn),讓每位用戶都享受既先進(jìn)又放心的新能源產(chǎn)品。沖壓車間的全伺服生產(chǎn)線最快3.75秒就能生產(chǎn)一個(gè)/一對(duì)鋼板和鋁材,打造高效率、高品質(zhì)沖壓件,。焊裝車間實(shí)現(xiàn)焊接100%自動(dòng)化、物流運(yùn)輸100%自動(dòng)化、大中部品100%自動(dòng)化取件安裝。涂裝車間以工匠級(jí)的先進(jìn)智造工藝雕琢,應(yīng)用鋯系前處理、全自動(dòng)化涂膠等工藝,打造鏡面級(jí)的多彩漆面品質(zhì)。總裝車間則導(dǎo)入柔性前瞻、數(shù)智賦能的高端智造裝配工藝,整體的自動(dòng)化率達(dá)到近30%,遠(yuǎn)超行業(yè)水平近3倍。

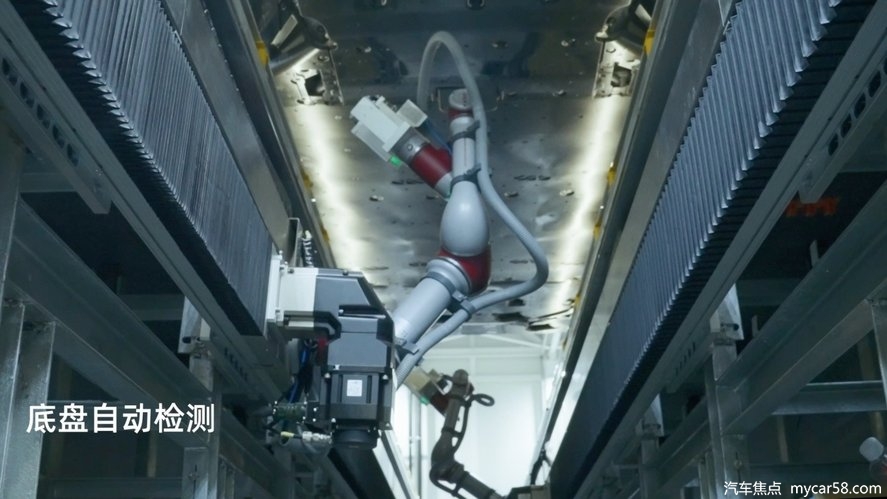

智造更質(zhì)造,造用戶更放心的電動(dòng)車。新工廠應(yīng)用了一系列領(lǐng)先技術(shù)實(shí)現(xiàn)智能對(duì)質(zhì)造的賦能。在焊接車間應(yīng)用的激光焊接速度可達(dá)100mm/s,高于行業(yè)水平10%,加上AI檢測(cè)技術(shù),精準(zhǔn)快速知道車身焊接情況,確保車身骨骼100%合格。以全新電動(dòng)平臺(tái)車身為例,白車身焊點(diǎn)數(shù)超6000多個(gè),有效抑制零件連接處的斷面變形。扭轉(zhuǎn)剛性達(dá)到4萬(wàn)牛米/度,安全性能高于行業(yè)平均。在涂裝上色環(huán)節(jié),2K清漆工藝的使用,讓車身的光澤度&平滑度大幅提升30%,不但看著高級(jí),還耐擦傷。此外,每一款新車在出廠前共有400多項(xiàng)動(dòng)靜態(tài)檢測(cè),比如:智能淋雨檢測(cè)、自動(dòng)大燈測(cè)試、底盤自動(dòng)檢查等等,才會(huì)通過(guò)最終檢驗(yàn)。不只如此,新工廠還導(dǎo)入了全流程RFID技術(shù),實(shí)現(xiàn)“一車一檔”,每臺(tái)車的上萬(wàn)個(gè)加工數(shù)據(jù)、品質(zhì)檢測(cè)數(shù)據(jù)與合格證系統(tǒng)綁定,每臺(tái)下線的車輛,都有它專屬的健康檔案,相當(dāng)于給每臺(tái)車輛了提供一份五星級(jí)套餐的體檢報(bào)告,并且每臺(tái)車的數(shù)據(jù)可以終生追溯,讓顧客更加放心。

全流程綠色環(huán)保,樹立“零碳”標(biāo)桿。新工廠以“極致綠色、極致零碳”為目標(biāo),不僅生產(chǎn)材料更健康,100%使用環(huán)境友好的低揮發(fā)性涂料,100%消除有害重金屬?gòu)U水和含磷廢渣;而且全流程生產(chǎn)過(guò)程更清潔,單臺(tái)危廢產(chǎn)生量比傳統(tǒng)工廠下降60%以上,通過(guò)建設(shè)VOCs超低排放工廠,VOC單位面積排放量4.4g/m2,優(yōu)于行業(yè)平均水平50%以上。在能源利用率方面,100%采用高能效等級(jí)設(shè)備,100%利用生產(chǎn)余熱,100%采購(gòu)清潔電力,太陽(yáng)能光伏年發(fā)電量高達(dá)2200萬(wàn)kwh,使得新工廠每年減少二氧化碳排放量10000噸以上,相比傳統(tǒng)工廠降低了85%。

全新電動(dòng)車工廠的投產(chǎn),是廣汽本田匯聚千萬(wàn)力量,加速邁向智電新時(shí)代的重大創(chuàng)舉。26年來(lái),廣汽本田在制造領(lǐng)域秉持長(zhǎng)期主義理念,從第一工廠的品質(zhì)標(biāo)桿、第二工廠的綠色標(biāo)桿、第三工廠的智慧標(biāo)桿,到全新電動(dòng)車工廠全面進(jìn)化的“數(shù)·智·零碳”新標(biāo)桿,廣汽本田持續(xù)以代代領(lǐng)先的體系實(shí)力,為用戶造最放心的車,做社會(huì)最放心的企業(yè)。未來(lái),廣汽本田將積極踐行“蘊(yùn)新智遠(yuǎn)”計(jì)劃,打造一個(gè)“更智能、更綠色、更高效”的廣汽本田,超越用戶和社會(huì)各方的期待,讓夢(mèng)走得更遠(yuǎn)。