埃安“鋼鋁混合車身”技術 榮獲中國科技界汽車“奧斯卡”獎

【汽車焦點 車城行情】

5月16日,中國汽車行業(yè)內(nèi)最高級別的科學技術獎、被譽為中國科技界汽車“奧斯卡”的中國汽車工程學會科學技術獎頒獎典禮在北京舉行。由廣汽集團牽頭,聯(lián)合廣汽埃安與大連理工大學共同完成的“電動汽車輕量化鋼鋁混合車身研發(fā)與制造關鍵技術”項目榮獲科技進步獎二等獎。

廣汽研究院車體中心車身工程部車身集成科科長耿富榮(右6)代表項目團隊上臺領獎

更輕量化、更安全,是造車的永恒追求。以鋁合金替代傳統(tǒng)的鋼鐵材料,在減重的同時提升車身安全性能,是行業(yè)的一大趨勢。在2015年前后,受制于技術水平和造價成本,只有豪華品牌才擁有鋁制車身。

為了平衡鋁制車身結構重量、性能、成本,以及共線生產(chǎn)等多個難題,項目歷時5年,提出“上鋼下鋁”車身開發(fā)技術方案,攻克了汽車輕量化正向設計、高性能框架結構、高強度連接和柔性制造等關鍵技術,掌握自主知識產(chǎn)權超百項,整體技術達到國內(nèi)領先水平,鋼鋁混合柔性生產(chǎn)線等技術達到國際先進水平;項目成果在國內(nèi)率先實現(xiàn)量產(chǎn),成功應用于廣汽埃安AION LX、AION V等量產(chǎn)車型,實現(xiàn)了科技成果轉化應用,全面展現(xiàn)自主品牌的研發(fā)實力和創(chuàng)新能力。

多材料輕量化結構正向設計實現(xiàn)“最佳平衡”

《節(jié)能與新能源汽車技術路線圖2.0》明確指出,多材料混合應用是我國今后汽車輕量化發(fā)展的主要方向。本項目創(chuàng)新采用“上鋼下鋁”車身結構設計,即上車體鋼制結構(高強度鋼占白車身比例31%)+下車體鋁制結構(鋁合金占白車身比例45%),成功實現(xiàn)了整車重量下降、剛度上升、續(xù)航增加、成本降低、安全加強等一系列創(chuàng)新成果。

本項目創(chuàng)新采用“上鋼下鋁”車身結構設計

多材料如何實現(xiàn)合理分布、各司其職?項目針對優(yōu)化設計問題,提出了基于多模型拓撲優(yōu)化的框架車身載荷路徑設計、基于“拓撲-參數(shù)”一體化的混合優(yōu)化、高精度特性參數(shù)化框架車身設計等技術,實現(xiàn)車身結構重量、性能、成本的“最佳平衡”,相對于全鋼制車身重量減少了70千克,輕量化系數(shù)2.39,達到行業(yè)先進水平。

鋼鋁混合多元環(huán)籠框架提升車身性能

鋼和鋁硬度不同,是否會因連接不良影響汽車的安全性?項目發(fā)明了高剛性連續(xù)閉環(huán)車身框架,即車身框架形成多個連續(xù)閉環(huán),接頭采用高真空壓鑄鋁接頭結構,有效提升剛度,車身扭轉剛度28370Nm/°;項目發(fā)明了“雙人字形”碰撞吸能結構,在碰撞時通過車身兩個“人字形”框架將載荷向門檻、A柱、橫梁分散和傳遞,最大限度吸收碰撞能量,車身抗撞性能滿足C-NCAP五星安全要求,還能為電池騰出更多的空間,電池橫向布置空間增加298mm,相對于鋼制車身增加約三分之一;項目發(fā)明了雙環(huán)路后部框架結構,后塔座框架采用H型結構,有效分散集中載荷,提升底盤的承載能力。

本項目發(fā)明高剛性連續(xù)閉環(huán)車身框架

先進混合連接技術提升連接強度和質量

鋁合金車身普及的難點還在于制造工藝,鋼鋁連接本身就是一個技術難題。傳統(tǒng)的同種材料連接采用電阻熔化焊,但由于鋼和鋁的電阻、熔點均不同,無法直接進行電阻熔化焊。項目發(fā)明了大球面鋁點焊、高性能鋁合金結構膠和高強度輕質合金溫熱自沖鉚接等連接技術,解決了鋼鋁車身高強度連接的關鍵技術,為實現(xiàn)鋼鋁混合車身產(chǎn)業(yè)化奠定了基礎。

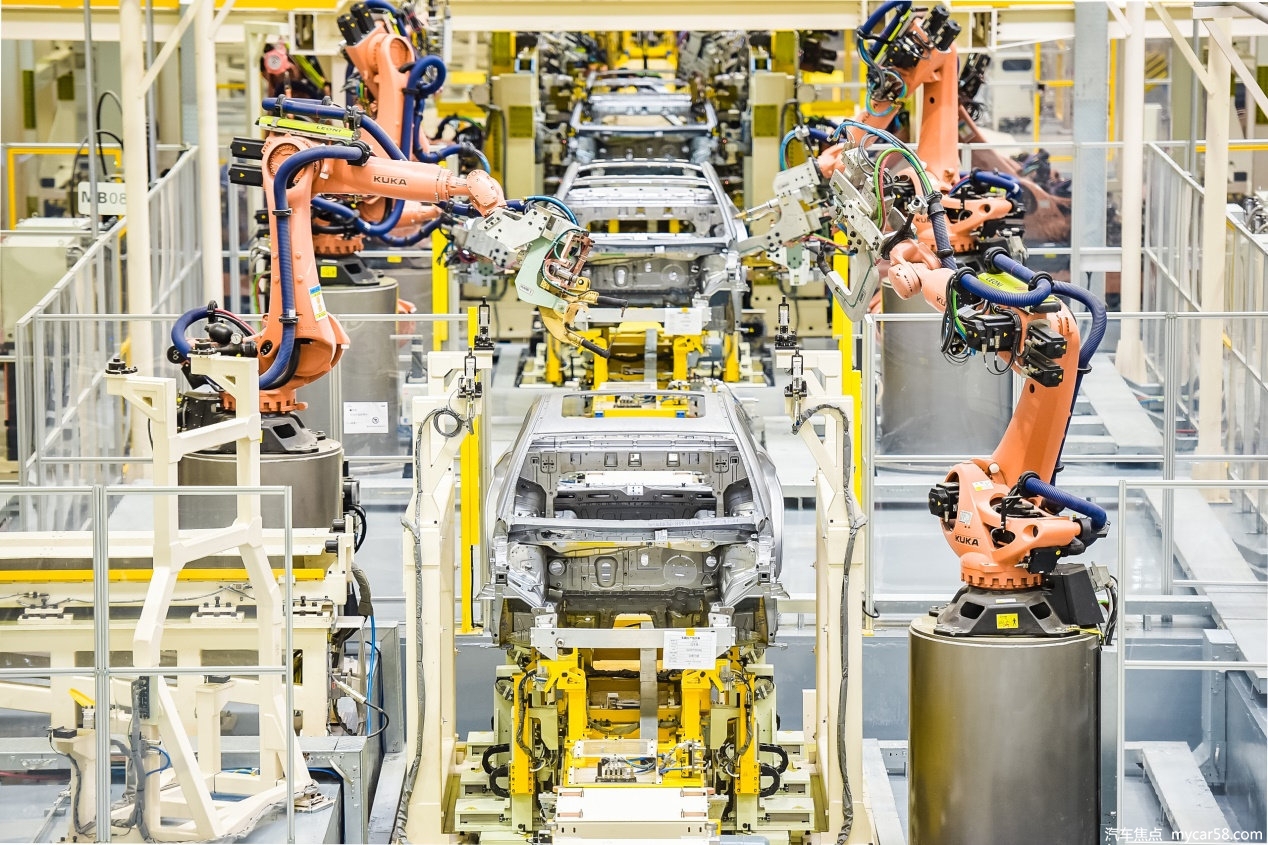

全球首創(chuàng)鋼鋁混合共線生產(chǎn)

通過本項目,廣汽埃安建造了全球第一條鋼鋁混合柔性生產(chǎn)線,可以兼容多款車型共線生產(chǎn),不同車型的切換生產(chǎn)最快可在1分鐘內(nèi)完成,達到國際先進水平。

項目針對兩種材料車身總拼定位系統(tǒng)不統(tǒng)一、SPR和鋼點焊設備接口要求不同等問題,在國內(nèi)率先開發(fā)鋼鋁混合柔性生產(chǎn)線,通過鋼鋁連接快速切換、夾具隨行存放、立體隨動送釘技術,實現(xiàn)同步切換,保證節(jié)拍效率,主線自動化率達到100%,白車身制造精度高達94%以上。項目還通過新型鋯系薄膜電泳前處理技術,實現(xiàn)任意比例的鋼鋁混合材料的共線涂裝生產(chǎn),提升鋼鋁車身漆膜性能保護能力,減少涂裝前處理廢渣處理90%以上,降低了能耗和維護成本。

廣汽埃安智能生態(tài)工廠鋼鋁混合柔性生產(chǎn)線

項目運用新材料和新工藝,將輕量化做到極致,同時大大提升了電動汽車的節(jié)能表現(xiàn),對行業(yè)升級和社會綠色發(fā)展意義深遠。該項目的成功不僅在于科學技術的進步,還在于它改變了人們的生活,讓人人都能體驗到豪車般的享受。項目成果率先應用在AION LX、AION V車型,并推廣到廣汽三菱及合創(chuàng)等合資車型,市場反響熱烈。

2019年,率先應用鋼鋁混合車身的AION LX量產(chǎn)上市

定位在20萬級的AION V同樣擁有鋼鋁混合車身

習近平總書記指出,“加快實現(xiàn)高水平科技自立自強,是推動高質量發(fā)展的必由之路。”隨著新一輪科技革命和產(chǎn)業(yè)變革加快演進,埃安將以科技創(chuàng)新,持續(xù)推動制造業(yè)高質量發(fā)展,立志把民族品牌搞上去。(